У сфері високошвидкісного та високоточного виробництва електроніки, електронні адаптери для голкових тестів служать охоронцями якості друкованих плат, мікросхем та модулів. Оскільки відстань між контактами компонентів стає дедалі меншою, а складність тестування зростає, вимоги до точності та надійності тестування досягли безпрецедентних висот. У цій революції прецизійних вимірювань мікрокрокові двигуни відіграють незамінну роль як «точні м'язи». У цій статті ми заглибимося в те, як це крихітне силове ядро працює точно в електронних адаптерах для голкових тестів, виводячи сучасне електронне тестування в нову еру.

一.Вступ: Коли потрібна точність випробувань на мікронному рівні

Традиційні методи тестування стали неадекватними для потреб тестування сучасних мікрокорпусів BGA, QFP та CSP. Основним завданням електронного адаптера для тестування голок є керування десятками або навіть тисячами випробувальних зондів для встановлення надійних фізичних та електричних з'єднань з випробувальними точками на випробуваному пристрої. Будь-яке незначне зміщення, нерівномірний тиск або нестабільний контакт можуть призвести до збою тестування, неправильної оцінки або навіть пошкодження виробу. Мікрокрокові двигуни з їхнім унікальним цифровим керуванням та високоточними характеристиками стали ідеальним рішенням для вирішення цих проблем.

一.Основний робочий механізм мікрокрокового двигуна в адаптері

Робота мікрокрокового двигуна в електронному адаптері для тестування голок — це не просте обертання, а серія точних та контрольованих скоординованих рухів. Його робочий процес можна розбити на такі основні кроки:

1. Точне вирівнювання та початкове позиціонування

Робочий процес:

Інструкції щодо отримання:Головний комп'ютер (тестовий хост) надсилає дані координат компонента, що тестується, на плату керування рухом, яка перетворює їх на серію імпульсних сигналів.

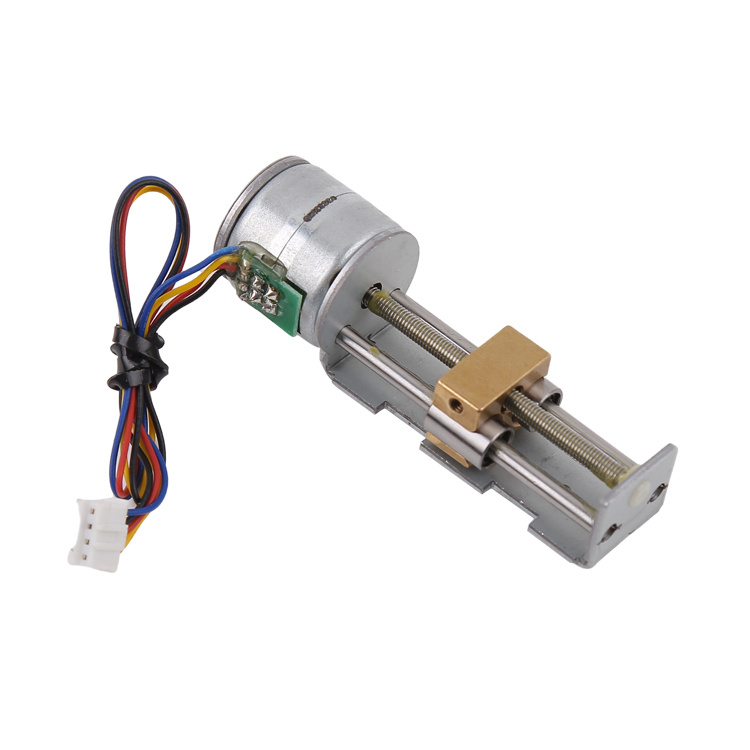

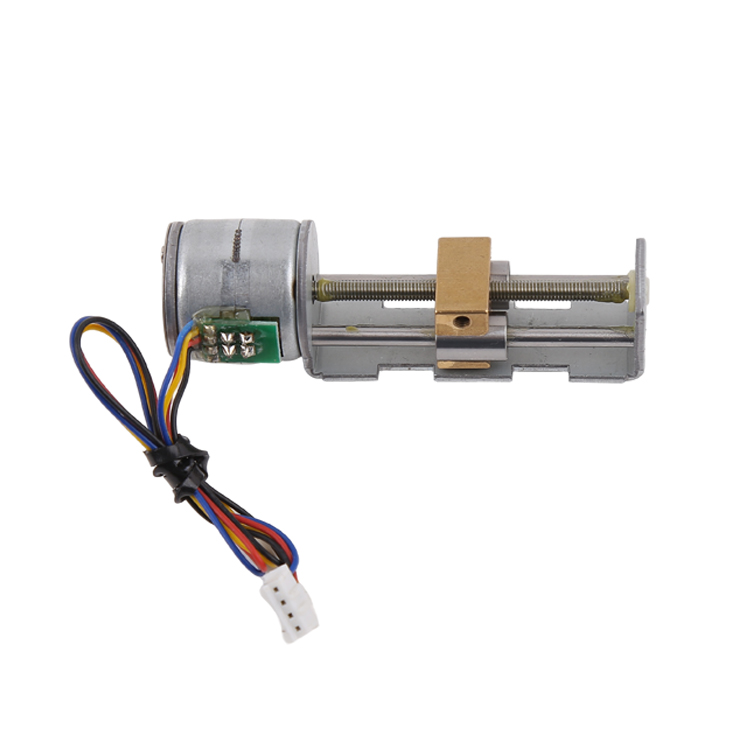

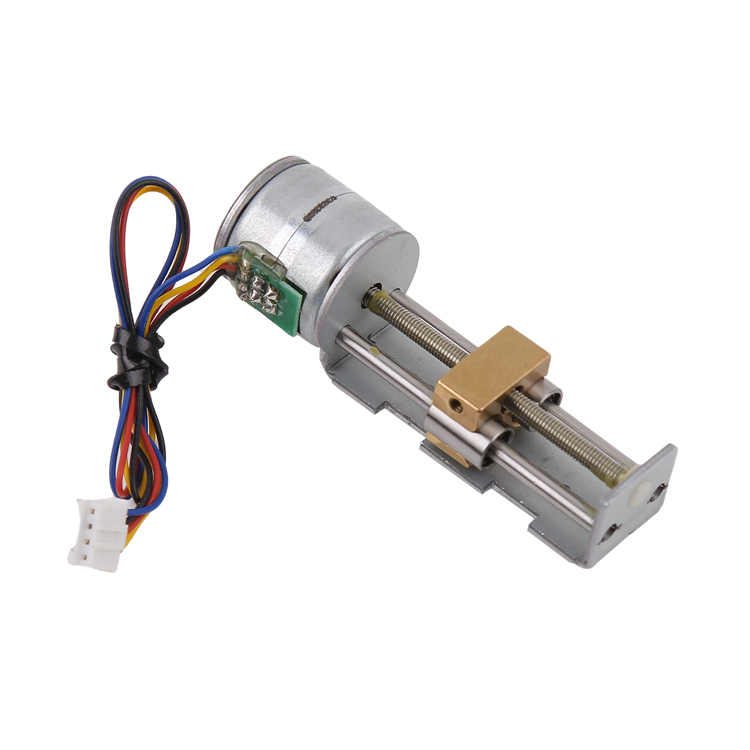

Рух перетворення імпульсів:Ці імпульсні сигнали надсилаються до драйвера мікрокрокового двигуна. Кожен імпульсний сигнал приводить вал двигуна в рух на фіксований кут – «кут кроку». Завдяки вдосконаленій технології мікрокрокового приводу повний кут кроку можна розділити на 256 або навіть більше мікрокроків, таким чином досягаючи контролю переміщення на мікрометровому або навіть субмікрометровому рівні.

Позиціонування виконання:Двигун, за допомогою передавальних механізмів, таких як прецизійні ходові гвинти або зубчасті ремені, приводить у рух каретку, завантажену випробувальними зондами, по площинах осей X та Y. Система точно переміщує масив зондів у положення безпосередньо над точкою, що перевіряється, надсилаючи певну кількість імпульсів.

2. Контрольоване стиснення та управління тиском

Робочий процес:

Апроксимація осі Z:Після завершення позиціонування площини починає працювати мікрокроковий двигун, відповідальний за рух по осі Z. Він отримує інструкції та приводить у рух всю випробувальну головку або окремий модуль зонда для вертикального руху вниз вздовж осі Z.

Точне керування рухом:Двигун плавно натискає мікрокроками, точно контролюючи відстань ходу преса. Це надзвичайно важливо, оскільки занадто коротка відстань ходу може призвести до поганого контакту, тоді як занадто довга відстань ходу може надмірно стиснути пружину зонда, що призведе до надмірного тиску та пошкодження паяльної площадки.

Підтримка крутного моменту для підтримки тиску:Коли зонд досягає заданої глибини контакту з точкою випробування, мікрокроковий двигун зупиняється. У цей момент двигун, завдяки своєму високому крутному моменту, буде надійно зафіксований на місці, підтримуючи постійну та надійну притискну силу без необхідності безперервного живлення. Це забезпечує стабільність електричного з'єднання протягом усього циклу випробувань. Особливо для випробування високочастотних сигналів стабільний механічний контакт є основою цілісності сигналу.

3. Багатоточкове сканування та тестування складних шляхів

Робочий процес:

Для складних друкованих плат, які потребують тестування компонентів у кількох різних областях або на різній висоті, адаптери інтегрують кілька мікрокрокових двигунів для формування багатоосьової системи руху.

Система координує рух різних двигунів відповідно до попередньо запрограмованої послідовності випробувань. Наприклад, спочатку вона тестує зону A, потім двигуни XY рухаються координовано, щоб перемістити масив зондів до зони B, а двигун осі Z знову натискає для випробування. Цей режим «випробування в польоті» значно підвищує ефективність випробувань.

Протягом усього процесу, функція точного запам'ятовування положення двигуна забезпечує повторюваність точності позиціонування для кожного руху, усуваючи кумулятивні помилки.

一.Чому варто обрати мікрокрокові двигуни? – Переваги робочого механізму

Згаданий точний робочий механізм випливає з технічних характеристик самого мікрокрокового двигуна:

Цифровізація та синхронізація імпульсів:Положення двигуна суворо синхронізоване з кількістю вхідних імпульсів, що забезпечує безперешкодну інтеграцію з комп'ютерами та ПЛК для повного цифрового керування. Це ідеальний вибір для автоматизованого тестування.

Немає кумулятивної помилки:В умовах відсутності перевантаження похибка крокового двигуна не накопичується поступово. Точність кожного руху залежить виключно від властивостей двигуна та драйвера, що забезпечує надійність при тривалих випробуваннях.

Компактна структура та висока щільність крутного моменту:Мініатюрна конструкція дозволяє легко вбудовувати його в компактні випробувальні прилади, забезпечуючи при цьому достатній крутний момент для керування масивом зондів, досягаючи ідеального балансу між продуктивністю та розміром.

一.Вирішення проблем: технології для оптимізації ефективності роботи

Незважаючи на свої суттєві переваги, на практиці мікрокрокові двигуни також стикаються з такими проблемами, як резонанс, вібрація та потенційна втрата кроку. Щоб забезпечити їх бездоганну роботу в електронних адаптерах для тестування голок, галузь застосувала такі методи оптимізації:

Поглиблене застосування технології мікрокрокового приводу:Завдяки мікрокроковій регулюванню не тільки покращується роздільна здатність, але й, що ще важливіше, рух двигуна згладжується, що значно зменшує вібрацію та шум під час низькошвидкісного повзучого руху, роблячи контакт зонда більш пружним.

Впровадження системи керування із замкнутим циклом:У деяких надвисокопотрібних застосуваннях до мікрокрокових двигунів додаються енкодери для формування замкнутої системи керування. Система контролює фактичне положення двигуна в режимі реального часу, і як тільки виявляється відхилення від синхронізації (через надмірний опір або інші причини), вона негайно його виправляє, поєднуючи надійність керування з розімкнутим контуром з гарантією безпеки замкнутої системи.

一.Висновок

Підсумовуючи, робота мікрокрокових двигунів в електронних адаптерах для тестування голок служить ідеальним прикладом перетворення цифрових інструкцій у точні рухи у фізичному світі. Виконуючи серію точно керованих дій, включаючи отримання імпульсів, здійснення мікрокрокових рухів та підтримку положення, вони виконують важливі завдання точного вирівнювання, керованого натискання та складного сканування. Вони є не лише ключовим виконавчим компонентом для досягнення автоматизації тестування, але й основним двигуном для підвищення точності, надійності та ефективності тестування. Оскільки електронні компоненти продовжують розвиватися в напрямку мініатюризації та високої щільності, технологія мікрокрокових двигунів, особливо її технологія мікрокрокового керування та замкнутого циклу, продовжуватиме виводити технологію електронного тестування на нові висоти.

Час публікації: 26 листопада 2025 р.